铸造工艺详解

铸件缺陷种类繁多,产生缺陷的原因也十分复杂。它不仅与铸型工艺有关,而且还与铸造合金的性制、合金的熔炼、造型材料的性能等一系列因素有关。因此,分析铸件缺陷产生的原因时,要从具体情况出发,根据缺陷的特征、位置、采用的工艺和所用型砂等因素,进行综合分析,然后采取相应的技术措施,防止和消除缺陷。

1.铸件局部有残缺、常出现在薄壁部位、离浇道最远部位或铸件上部。残缺的边角圆滑光亮不粘砂。

产生原因:

• 浇注温度低、浇注速度太慢或断续浇注;

• 横浇道、内浇道截面积小;

• 铁水成分中碳、硅含量过低;

• 型砂中水分、煤粉含量过多,发气量大,或含泥量太高,透气性不良;

• 上砂型高度不够,铁水压力不足。

防止方法:

• 提高浇注温度、加快浇注速度,防止断续浇注;

• 加大横浇道和内浇道的截面积;

• 调整炉后配料,适当提高碳、硅含量;

• 铸型中加强排气,减少型砂中的煤粉,有机物加入量;

• 增加上砂箱高度。

2. 未浇满

铸件上部残缺,直浇道中铁水的水平面与铸件的铁水水平面相平,边部略呈圆形。

产生原因:

• 浇包中铁水量不够;

• 浇道狭小,浇注速度又过快,当铁水从浇口杯外溢时,操作者误认为铸型已经充满,停浇过早。

防止方法:

• 正确估计浇包中的铁水量;

• 对浇道狭小的铸型,适当放慢浇注速度,保证铸型充满。

3. 损伤

铸件损伤断缺。

产生原因:

• 铸件落砂过于剧烈,或在搬运过程中铸件受到冲撞而损坏;

• 滚筒清理时,铸件装料不当,铸件的薄弱部分在翻滚时被碰断;

• 冒口、冒口颈截面尺寸过大;冒口颈没有做出敲断面(凹槽)或敲除浇冒口的方法不正确,使铸件本体损伤缺肉。

防止方法:

• 铸件在落砂清理和搬运时,注意避免各种形式的过度冲撞、振击,避免不合理的丢放;

• 滚筒清理时严格按工艺规程和要求进行操作;

• 修改冒口和冒口颈尺寸,做出冒口颈敲断面,正确掌握打浇冒口的方向。

4. 粘砂和表面粗糙

粘砂是一种铸件表面缺陷,表现为铸件表面粘附着难以清除的砂粒;如铸件经清除砂粒后出现凹凸不平的不光滑表面,称表面粗糙。

产生原因:

• 砂粒太粗、砂型紧实度不够;

• 型砂中水分太高,使型砂不易紧实;

• 浇注速度太快、压力过大、温度过高;

• 型砂中煤粉太少;

• 模板烘温过高,导致表面型砂干枯;或模板烘温过低,型砂粘附在模板上。

防止方法:

• 在透气性足够的情况下,使用较细原砂,并适当提高型砂紧实度;

• 保证型砂中稳定的有效煤粉含量;

• 严格控制砂水分;

• 改进浇注系统,改进浇注操作、降低浇注温度;

• 控制模板烘烤温度,一般与型砂温度相等或略高。

5. 砂眼

在铸件内部或表面充塞有型砂的孔眼。

产生原因:

• 型砂表面强度不够;

• 模样上无圆角或拔模斜度小导致钩砂、铸型损坏后没修理或没修理好就合箱;

• 砂型在浇注前放置时间过长,风干后表面强度降低;

• 铸型在合箱时或搬运过程中损坏;

• 合箱时型内浮砂未清除干净,合箱后浇口杯没盖好,碎砂掉进铸型。

防止方法:

• 提高型砂中粘士含量、及时补加新砂,提高型砂表面强度;

• 模样光洁度要高,并合理做出拔模斜度和铸造圆角。损坏的铸型要修好后再合箱;

• 缩短浇注前砂型的放置时间;

• 合箱或搬运铸型时要小心,避免损坏或掉入砂型腔砂粒;

• 合箱前清除型内浮砂,并盖好浇口。

6. 披缝和胀砂

披缝常出现在铸件分型面处,是垂直于铸件表面,且厚薄不均匀的薄片状金属突起物。胀砂是铸件内、外表面局部胀大,形成不规则的瘤状金属突起物。

产生原因:

• 紧实度不够或不匀;

• 面砂强度不够、或型砂水分过高;

• 液态金属压头过大、浇注速度太快。

防止方法:

• 提高铸型紧实度、避免局部过松;

• 调整混砂工艺、控制水分,提高型砂强度;

• 降低液态金属的压头、降低浇注速度。

7. 抬箱

铸件在分型面处有大面积的披缝,使铸型外形尺寸发生变化。抬箱过大,造成跑火——铁水自分型面外溢,严重时造成浇不足缺陷。

产生原因:

• 砂箱未紧固、压铁质量不够或去除压铁过早;

• 浇注过快,冲击力过大;

• 模板翅曲。

防止方法:

• 增加压铁重量,特铁水凝固后再去除压铁;

• 降低浇包位置,降低浇注速度;

• 修正模板。

8. 掉砂

铸件表面上出现的块状金属突起物,其外形与掉落的砂块很相似。在铸件其它部位,则往往出现砂眼或残缺。

产生原因:

• 模样上有深而小的凹槽,同于结构特征或拔模斜度小,起模时将砂型带坏或震裂;

• 紧实度不匀,铸型局部强度不足;

• 合箱、搬运铸型时,不小心使铸型局部砂块掉落。

防止方法:

• 模样拔模斜度要合适、表面光洁;

• 铸型紧实度高且均匀;

• 合箱、搬运过程中,操作小心。

9. 错型(错箱)

铸件的一部分与另一部分在分型面的接缝处错开,发生相对位移,使铸件外形与图纸不相符合。

产生原因:

• 模样制作不良,上下模没有对准或模样变形;

• 砂箱或模板定位不准确,或定位销松动;

• 挤压造型机上零件磨损,例如正压板下衬板、反压板轴承的磨损等;

• 浇注时用的套箱变形,搬运、围箱时不注意,使上下铸型发生位移。

防止方法:

• 加强模板的检查和修理;

• 经常检查砂箱、模板的定位销及销孔、并合理地安装;

• 检查挤压造型机的有关零件,及时调整,磨损大的要更换;

• 定期对套箱整形。脱箱后的铸型在搬运时要小心。在面浇注的砂型,应该做一排砂型围一排。

10. 灰口和麻点

铸件断口呈灰黑色或出现黑色小点,中心部位较多,边部较少,金相观察可见到片状石墨。

产生原因:

• 铁水化学成分不合要求,碳、硅含量过高;

• 炉前孕育的铋加入浇包内过早或过迟,或是铋量不足。

防止方法:

• 正确选择化学成分,合理配料,使铁水中碳、硅量在规定范围内;

• 增加铋的加入量并严格炉前孕育工艺。

11. 裂纹(热裂、冷裂)

铸件外部或内部有穿透或不穿透的裂纹。热裂时带有暗色或黑色的氧化表面断口外形曲折。冷裂是较干净的脆性裂纹,断口较平,具有金属光泽或轻微的氧化色泽。

产生原因:

• 铁水中碳、硅含苞欲放量过低,含硫量过高;

• 浇注温度过高;

• 冒口颈过大、过短,造成局部过热严重,或重口太小,补缩不好;

• 铸件在清理、运输过程中,受冲击过大。

防止方法:

• 控制铁水化学成分在规定的范围内;

• 降低浇注温度;

• 合理设计冒口系统;

• 铸件在清理、运输过程中避免过度冲击。

12. 气孔

气孔的孔壁光滑明亮,形状有圆形、梨形和针状,孔的尺寸有大有小,产生在铸件表面或内部。铸件内部的气孔在敲碎后或机械加工时才能被发现。

产生原因:

• 小炉料潮湿、锈蚀严重或带有油污,使铁水含气量太多、氧化严重;

• 出铁孔、出铁槽、炉衬、浇包衬未洪干;

• 浇注温度较低,使气体来不及上浮和逸出;

• 炉料中含铝量较高,易造成氢气孔;

• 砂型透气性不好、型砂水分高、含煤粉或有机物较多,使浇注时产生大量气体且不易排出。

防止方法:

• 炉料要妥善管理,表面要清洁;

• 炉缸、前炉、出铁口、出铁槽、浇包必须烘干;

• 提高浇注温度;

• 不使用铝量过高的废钢;

• 适当降低型砂的水分、控制煤粉加入量,扎通气孔等。

13. 缩松、疏松

分散、细小的缩孔,带有树枝关结晶的称缩松,比缩松更细小的称疏松。常出现在热世部位。

产生原因:

• 铁水中碳、硅含量过低,收缩大;

• 浇注速度太快、浇注温度过高,使得液态收缩大;

• 浇注系统、冒口设计不当,无法实现顺序凝固;

• 冒口太小,补缩不充分。

防止方法:

• 控制铁水的化学成分在规定范围内;

• 降低浇注速度和浇注温度;

• 改进浇冒口系统,利用顺序凝固;

• 加大冒口体积,保证充分补缩。

14. 反白口

铸件断口内部出现白口组织,边缘部分出现灰口。

产生原因:

• 碳、硅含量较高的铁水,含氢量过高;

• 炉料中带入的铬等白口形成元素过多;

• 元素偏析严重;

防止方法:

• 控制化学成分、碳、硅含量不宜过高;

• 炉衬、包衬要烘干;型砂水分不宜过高;

• 加强炉料管理,减少带入白口化元素。

(原文载至盛平铸造材料有限公司微信公众号,版权归原作者所有。如涉及作品版权问题,请及时与我们联系。)

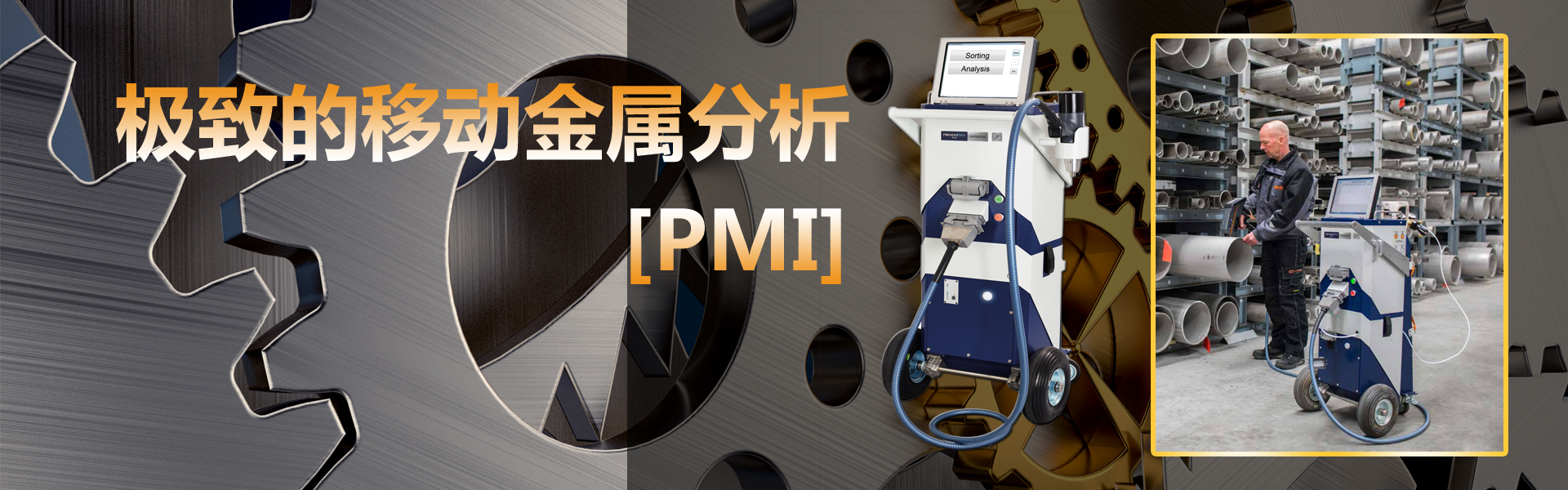

以上我们可以了解到,金属铸造工艺十分复杂,而在铸件过程中,对于元素的含量、温度及环境都必须严格控制,所以在行业检测当中,光谱仪就发挥了很好的作用了。日立光谱分析仪FOUNDRY-MASTER Xpert(以下简称:FMXP)就能提供极具成本效益的解决方案,其直观性的用户界面和大量选项功能,能有效简化分析工作,更能分析大多数金属及其合金,多种元素很低的检测限,光谱范围广,同时采用真空光学系统,更可执行高性能的分析,三边开放的独特火花台,使得FMXP成为分析各种尺寸和形状样品的理想之选。

更多FOUNDRY-MASTER Xpert产品信息,请关注我司官微或官网,或拨打我司产品服务热线,明阳机电竭诚为您服务。

地址:广州市荔湾区增南路390号之二

电话:400-666-0266 // 020-28909818