Ni,S,P,H,O元素对钢铁性能的影响

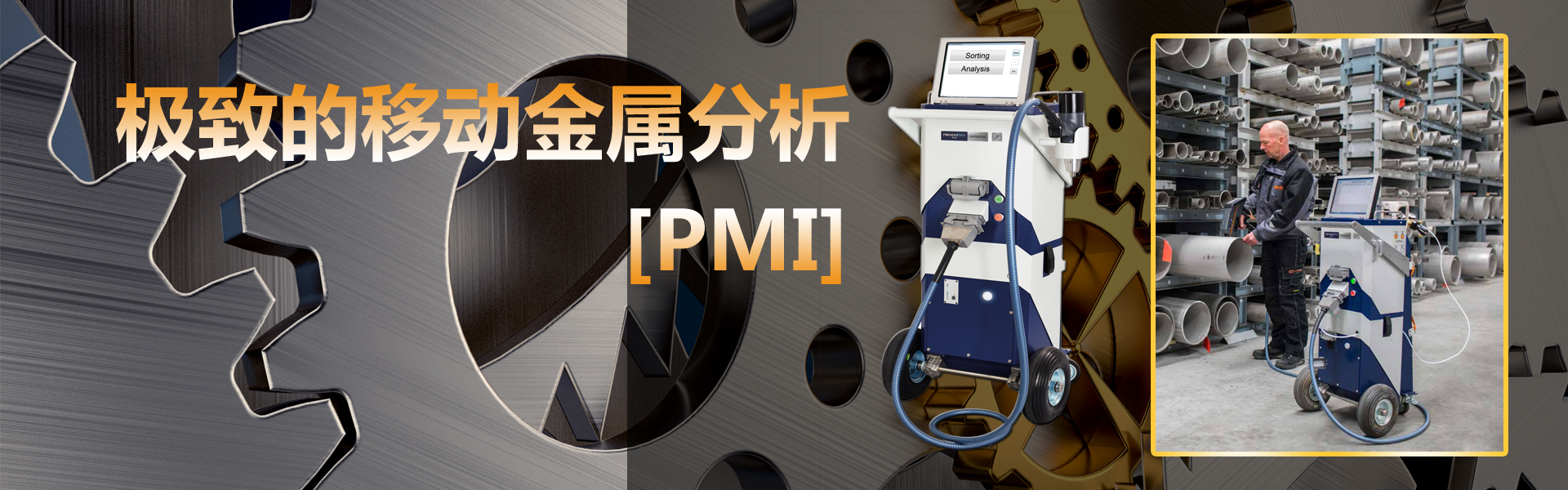

不同元素的含量,对钢铁性能的影响非常大,生产过程中这些元素的含量把控不稳将对企业造成重大的经济损失,所以,在这里我们会为大家推介一款能为企业节约成本,提高工作效率的检测金属含量的光谱设备——日立分析仪器便携式金属直读光谱仪PMI-MASTER Smart(PMS),这款设备集便携适合多种生产环境、检测精准度高、牌号数据库大、氩气消耗量低等多种优势于一身,是您的理想的分析方案。

了解设备详细情况请致电我司24小时服务热线:400-666-0266

下面就让我们一起探讨Ni,S,P,H,O元素对钢铁性能的影响分别有哪些,也方便大家在生产过程中把控钢铁产品的质量。

【Ni元素】

1.能提高钢的强度和韧性,提高淬透性含量高时,可显著改变钢和合金的一些物理性能,提高钢的抗腐蚀能力

2.镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。

但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。

3.镍在钢中的影响有:

a.增进钢的硬化能。

b.能降低热处理时的淬火温度,因之在处理时变形小。

c.能增加钢的韧性。

d.高镍合金钢能耐腐蚀,例如:不锈钢就含有8%左右的镍。

4. a.在适量含Ni下,锰量增加可增加钢之最大强度及硬度。b.锰有脱氧及脱疏功效,故锰能发掸钢之锻造性与可塑性。c.锰在钢中含量多,可降低钢之淬火温度。d.可增进钢之硬化深度,尤其在含碳量高之油硬性锰钢为最显著。

5.提高塑性及韧性,(提高低温韧性更明显),改善耐蚀性能,与铬、钼联合使用,提高热强性,是热强钢及不锈耐酸钢的主要合金元素之一;

6.镍的有益作用是:高的强度、高的韧性和良好的淬透性、高电阻、高的耐腐蚀性。

① 一方面既强烈提高钢的强度,另方面又始终使铁的韧性保持极高的水平。其变脆温度则极低。(当镍<0.3%时,其变脆温度即达‐100℃以下,当Ni量增高时,约4~5%,其变脆温度竞可降至‐180℃。所以能同时提高淬火结构钢的强度和塑性。含Ni=3.5%,无Cr钢可空淬,含Ni=8%的Cr钢在很小冷速下也可转变为M体。

②Ni的晶格常数与γ‐铁相近,所以可成连续固溶体。这就有利于提高钢的淬硬性,Ni可降低临界点并增加奥氏体的稳定性,所以其淬火温度可降低,淬透性好。一般大断面的厚重件都用加Ni钢。当它同Cr、W或Cr、Mo结合的时候,淬透性尤可增高。镍钼钢还具有很高的疲劳极限。(Ni钢有良好的耐热疲劳性,工作在冷热反复。σ、αk高)

③在不锈钢中用Ni,是为了使钢具有均匀的A体组织,以改善耐蚀性。

④有Ni钢一般不易过热,所以它可阻止高温时晶粒的增长,仍可保持细晶粒组织。

⑤含Ni量相当高的钢,其热膨胀系数很小而用作不变钢(Ni36%)和代用白金(Ni42%)。

⑥含Ni更高时,与Cr结合作高电阻合(Cr15Ni60、Cr20Ni80)。

⑦Ni和V一样,对脱碳过程没有影响。

⑧Ni本身不是有效的抗氧化学元素,所以很少单独用作不锈钢的合金元素,但对浓苛性碱有好的作用。

⑨Ni可提高A体钢的蠕变抗力,但还一定值作用则减弱,须加入别的合金元素,通过固溶强化或沉淀硬化的途径来解决。

⑩Cr、Ni钢的焊接性能和低温性能也不错。

(2)Ni的不良作用:

①Ni不能提高铁素体的蠕变抗力,相反会使珠光体M体钢热脆性增大。所以珠光体、马氏体钢不加镍。

②含硫气氛中的Ni钢耐蚀性也不及无Ni钢,因硫化镍会引起钢的赤热脆性。

③铬镍钢容易感受回火脆性和易形成白点(前者可在回火后采用速冷防止,后者应采用正确的熔炼规范和锻造、冷却规范防止。)

④对高速钢,因为它降低了它的硬度而被视为有害杂质,当Ni≈2%时或更高时,由于其抗600~660℃回火稳定性降

低而热硬性变坏(使A体稳定不分解),所以硬度降低。

⑤同样,因为Ni降低钢之淬火层的硬度,在轴承钢中也不希望有它,Ni不大于0.30%,且Ni+Cu不大于0.50%(Cu不大于0.25%)。

⑥Ni虽可提高电阻,促使矽石墨化,但会降低磁感和最大磁导率。所以硅钢片也不希望有Ni。

⑦Ni在我国早,价钱高。

⑧Ni钢氧化容易起鳞,所镍钢的氧化铁皮粘在钢表面上不易脱落。

(3)一般合金钢中的Ni含量:

渗碳钢:含C=0.15~0.25%

Ni=1~4.5%

调质钢:含C=0.35~0.55%

Ni=1~1.75%

不锈钢:含Ni≤2%M体不锈钢,含Ni=8~18%A体不锈钢。含Ni=2~8%M‐P体类不锈钢。

耐热不起皮钢:含Ni达9~36%,属A体钢。

磁钢:含Ni<25%的(Ni25、Ni9Mn9等)为弱磁性钢,用930~1000℃淬火能很好不被磁化,可用于制机器,仪表等

不应被磁化零件(电机环、指南针盒、电阻等)。

含Ni=25~30%的是陈化磁性钢,它具有非常高的磁性,当残余磁感应为5000~7500高斯时,矫顽磁力可达500~700

奥斯特甚至1000,但它具有高的脆性(和硬度),所以多做铸造磁铁。

含Ni=35~37%的是恒范合金(不变合金)

Ni=42~44%的是类铂合金。

含Ni=50~80%的是高导磁率的合金,(但要很纯,才能发挥作用)

【S元素】

1、钢中的有害杂物,含硫较高的钢在高温进行压力加工时,容易脆裂,通常叫作热脆性。

2、硫来源于炼钢的矿石与燃料焦炭。它是钢中的一种有害元素。硫以硫化铁(FeS)的形态存在于钢中,FeS和Fe形成低熔点(985℃)化合物。而钢材的热加工温度一般在1150~1200℃以上,所以当钢材热加工时,由于FeS化合物的过早熔化而导致工件开裂,这种现象称为“热脆”。含硫量愈高,热脆现象愈严重,故必须对钢中含硫量进行控制。

高级优质钢:S<0.02%~0.03%;优质钢:S<0.03%~0.045%;普通钢:S<0.055%~0.7%以下。

3、硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08‐0.20%的硫,可以改善切削加工性,通常称易切削钢。

4、硫在钢中为有害之杂质,硫与铁化合成为FeS,与锰化合成MnS,其结果:

a.会增加钢的热脆性

b.硫含量0.2%以上,就会严重影响钢的强度和韧性

c.硫可使钢强度降低,因此有利於钢的切削,但除了易切钢之外,极少利用。

5、对焊接性产生不好影响;

6、硫的有益作用是:

1)由于其切屑发脆而可得到非常光泽的表面,所以可用于制要求负荷不大而具高表面光洁度的钢制件(名为快削钢)。

2)某些高速钢工具钢进行硫化表面以达到如下目的。

7、硫的不良影响是:

1)引起热脆:主要是因易生成(Fe+FeS)易熔共晶体分布于奥氏体晶界所致。

2)硫能使结构钢的塑性急剧降低,使工具钢的淬裂敏感性增高。

8、一般合金钢中的含S量:

1)一般地说,硫对各种钢均为有害的杂质元素,所以均限制它的含量。

普通碳钢S≤0.05%,酸性转炉冶炼,18MnSi及25MnSi钢允许含S≯0.05%).轴承钢S≤0.02%、优质碳钢S≤0.04%、高级优质钢S≤0.03%

仅有极个别要求表面很光洁的钢(如Cr14)有意加进少量的硫(=0.2~0.4%)(Cr14可做螺钉、螺母、磁轮及其

它螺纹零件,其表面光滑,耐磨性好)

【P元素】

1、能使钢的可塑性及韧性明显下降,特别的在低温下更为严重,这种现象叫作冷脆性.在优质钢中,硫和磷要严格控制.但从另方面看,在低碳钢中含有较高的硫和磷,能使其切削易断,对改善钢的可切削性是有利的.

2、磷是由矿石带入钢中的,一般说磷也是有害元素。磷虽能使钢材的强度、硬度增高,但引起塑性、冲击韧性显著降低。特别是在低温时,它使钢材显著变脆,这种现象称"冷脆"。 冷脆使钢材的冷加工及焊接性变坏,含磷愈高,冷脆性愈大,故钢中对含磷量控制较严。

高级优质钢: P<0.025%;优质钢: P<0.04%;普通钢: P<0.085%。

3、在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

4、固溶强化及冷作硬化作用很好,与铜联合使用,提高低合金高强度钢的耐大气腐蚀性能,但降低其冷冲压性

能,与硫、锰联合使用,改善切削性,增加回火脆性及冷脆敏感性;

5、磷的有益作用:

1)由于其切屑发脆得到光洁的表面而加进快削钢,制受荷不大的零件。

2)某些高速钢,工具钢进行磷化表面处理以达到目的

3)磷可提高比电阻,且由于容易粗晶而可使矫顽力和涡流损失降低,于磁感而言,则在弱中磁场下磷含量高的钢磁感会提高。而在磁场下则磷含量增高而磁感略有减弱。含P硅钢的热加工也并不困难。所以硅钢中有时加磷,但由于它会使硅钢具冷脆性。所以其量甚微≯0.15%(如冷轧电机用硅钢含P=0.07~0.10%)。

4)磷是强化铁素体作用最强的元素。(P对硅钢再结晶温度和晶粒长大的影响将超过同等硅含量作用的4~5倍。)

6、磷的不良影响:

1)磷溶于铁素体中,会使其晶格歪曲,晶粒长大,而且有冷脆性。P>0.13%时脆性特甚,P使钢破断能转变温度增高的作用比碳强约20倍。

2)和Mn一样使钢晶粒粗化。

7、一般合金钢的磷含量:

普通碳钢P≯0.055%;轴承钢P≯0.027%、P+S≯0.045%;优质碳钢P≯0.045%合金钢P≯0.15% P+C≯0.025%高级优质钢P≯0.035%

【H元素】

钢中溶有氢会引起钢的氢脆、白点等缺陷。白点常在轧制的厚板、大锻件中发现,在纵断面中可看到圆形或椭圆形的白色斑点;在横断面上则是细长的发丝状裂纹。锻件中有了白点,使用时会发生突然断裂,造成不测事故。因此,化工容器用钢,不允许有白点存在。氢产生白点冷裂的主要原因是因为高温奥氏体冷至较低温时,氢在钢中的溶解度急剧降低。当冷却较快时,氢原子来不及扩散到钢的表面而逸出,就在钢中的一些缺陷处由原子状态的氢变成分子状态的氢。氢分子在不能扩散的条件下在局部地区产生很大压力,这压力超过了钢的强度极限而在该处形成裂纹,即白点。

2、氢的作用:

1)H 能提高钢的磁导率,但也会使矫顽力和铁损增加(加H后矫顽力可增大0.5~2倍)。

2)H与C作用能生成甲烷(CH4),所以H 的存在会促进脱碳。

3)H是一般钢中最有害的元素。因为它是产生钢中白点的罪魁祸首,实验

知钢中形成白点的危险含H量为5~150px3/100g Fe,主要是因为A体可溶H量大,而冷至低温珠光体则溶解度大大减小,所以当冷却过快,高压氢气来不及析出钢外,高压氢的张力与其它诸种应力作用,即可能超过材料的σb,因此产生许多微裂,此即谓之白点。实践知640~650℃最易使A体转变为珠光体,200℃则最关于钢中的危险含H量,不同的资料有不同的数据。

【O元素】

1、氧在钢中是有害元素。它是在炼钢过程中自然进入钢中的,尽管在炼钢末期要加入锰、硅、铁和铝进行脱氧,但不可能除尽。氧在钢中以FeO、MnO、SiO2、Al2O3等夹杂形式,使钢的强度、塑性降低。尤其是对疲劳强度、冲击韧性等有严重影响。

2、氧的作用:

1)残存于钢锭中的氧,或扩散到金属表层的氧,均易使晶界氧化而形成脆性的氧化物夹层,把(A体晶粒隔绝开来。以至在随后的变形加工中引起晶间裂纹(后者也即常说的过烧)。实践知,只要钢中含O量超过0.03~0.04%,其强度和塑性就明显下降。

2)氧与碳的作用,可能将钢中碳烧损以至造成脱碳,但是当有过量氧的情况下,则表面脱碳层将被完全烧成氧化皮而反而成了一层保护膜,而使脱碳过程减慢。此时烧损金属较多,其作用还要看氧化皮的组织改善性。

3)氧会使硅钢中铁损增大,磁导率及磁感强度减弱,磁时效作用加剧。

4)FeO在高温时稳定,但当温度降低至560℃以下时则易分解成Fe3O4及α‐Fe,钢加热后在空气中慢冷则可能出现Fe2O3。(钢中氧化物塑性差,氧化后则几乎无塑性)

(本文转自《热家网》微信公众号,版权归原作者所有。如涉及作品版权问题,请及时与我们联系。)

广州明阳机电有限公司于2009年成立,是日立分析仪器OES华南区产品技术服务中心。我司能为广大客户提供实验室成套方案,实验室规划、设计及配套、技术交流、产品咨询等服务,主营日立台式和移动式光谱仪、ICP、3D扫描仪、金相、拉力机、硬度计等产品,更重要的是,我们拥有一支实力雄厚的技术团队,全程为您的设备保驾护航。

明阳机电竭诚为您服务。更多信息咨询,请即刻戳我了解。

电话:400-666-0266 / 020-28909818

地址:广州市荔湾区增南路390号之二